|

吸附干燥器的設計吸附干燥器的設計 嘉美機電技術部, 《氣體純化》 , 2011年6月第1版

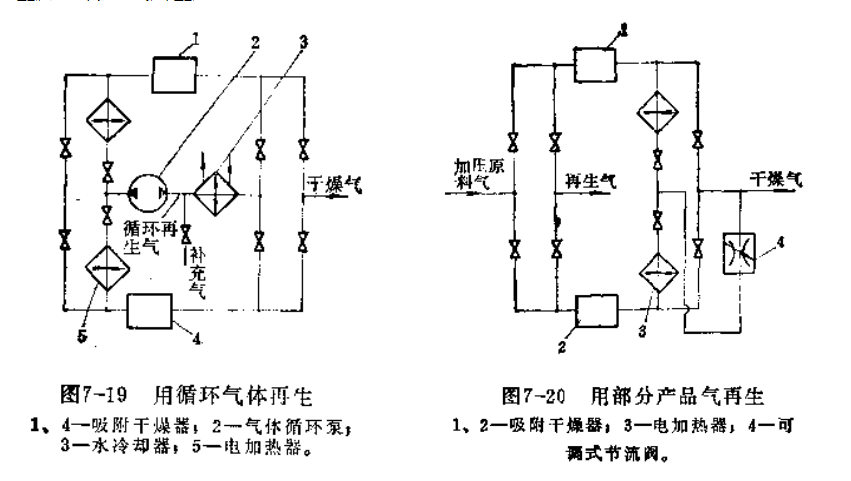

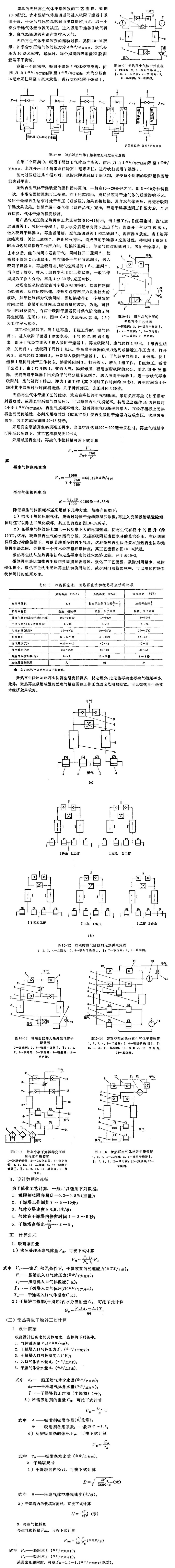

吸附干燥,是工業氣體達到高度干燥的主要要方法之一。吸附干燥器的結構簡單、操作方便,常用的吸附干燥劑有硅膠、活性氣化鋁和分子篩等。吸附干燥的方法可分為變壓吸附干燥和變溫吸附干燥兩種類型。 一、變溫吸附干燥器 (一)變溫吸附干燥器的選擇 選擇吸附干燥器,主要根據:(一)原料氣的含水量和要求氣體的干燥程度;(二)采用間歇或連續工作的方式;(三)再生加熱方法;以及(四)吸附劑的冷卻方法等而有所不同。 分別介紹如下: 1.根據原科氣的含水量和要求氣體的干燥程度選擇 如果原料氣體含水量較高氣體干燥程度要求不高時宜用硅膠吸附器;如果原料氣含水量較低(露點低于10℃),氣體干燥程度要求較高時可用分子篩吸附器;如果原料氣含水量較高,要求氣體干燥程度亦較高時,可用硅膠吸附器作為前級干燥,用分子篩吸附器作為后級干燥也可用冷凝干燥冷凍器作為前級干燥,分子篩吸附器作為后級干燥。 2.根據間歇工作或連續工作方式選擇 如果吸附干燥器可以間歇工作,則只需采用一個吸附干燥器,根據氣體處理量和間歇工作的周期確定吸附劑用量。如果吸附干燥器需要連續工作,可用二個吸附干燥器交替工作(即一個吸附于燥器工作,另一個再生)。按氣體的處理量、含水量、再生加熱和冷卻所需時間,確定吸附劑用量和切換周期。 3.根據吸附干燥器再生加熱方法選擇 小型吸附干燥器可用電阻加熱器直接加熱、減壓再生。氣體處理量較大時吸附干燥器大都采用載熱氣體加熱再生。用載熱氣體加熱再生的工藝流程如下: 1)循環氣體再生 如圖7-19所示,用氣體循環泵2把循環氣送入電加熱器5加熱后,進入吸附干燥器進行再生處理。再生氣體通過水冷卻器3冷卻干燥,使氣體能循環使用。此種再生工藝流程,常用于常壓吸附干燥裝置的再生。由于再生氣含水量較高吸附劑再生的殘余含水量亦較高。 2)部分產品氣再生 如圖7-20所示,用部分干燥的產品氣通過電加熱器送入吸附干燥器進行再生處理。然后,再生氣體返回原料氣罐或放空。此種再生工藝流程適用于壓力吸附干燥器。當再生氣體出口的壓力大于原料氣罐中原料氣體的壓力時,再生氣體才能返回原料氣罐。吸附干燥器處理的氣體量,應相當于所需純化干燥的氣體量加上再生氣用量。

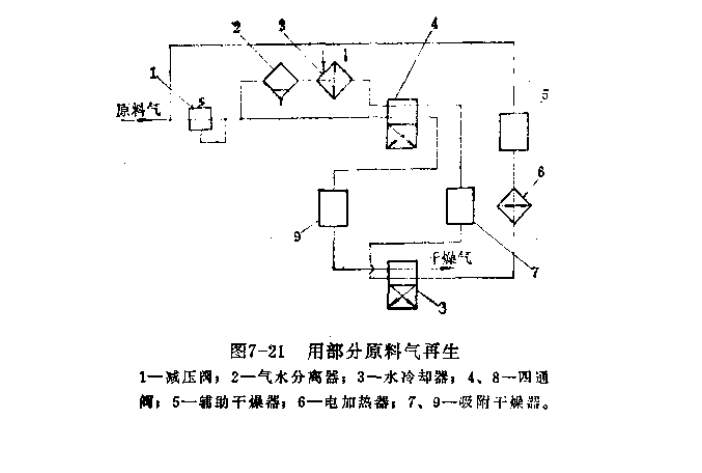

3)部分原料氣再生 如圖7-21所示,部分原料氣經輔助干燥器5吸附干燥.經電加熱器6加熱后,經四通閥8送吸附干燥器7進行再生處理。再生氣經四通閥4、冷卻器3和氣水分離器2后,與經減壓閥1的原料氣重新匯合一起進入吸附干燥器9。此法適用于壓力純化干燥裝置,采用減壓閥1進行調節使減壓閥前后壓力差大于再生氣體通過四通閥、輔助干燥器、電加熱器、吸附干燥器和水冷卻器等所產生的壓力降。才能使再生氣與原料氣重新匯合。由于再生時不采用氣體循環泵,故維護、操作簡單、安全可靠。

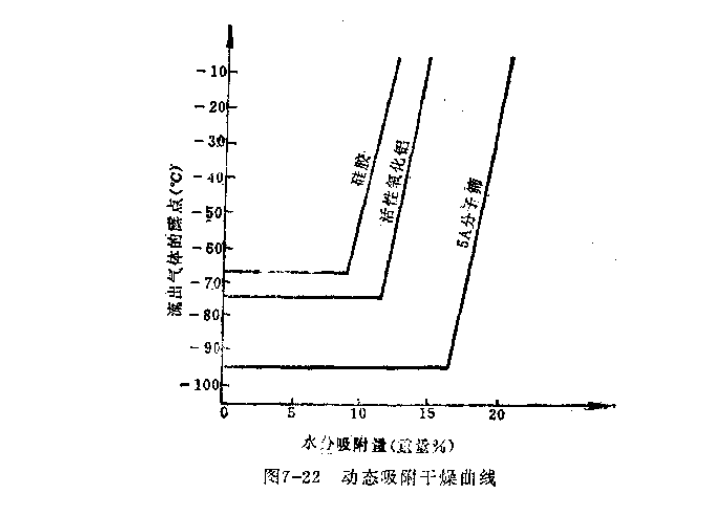

4.根據吸附劑再生后冷卻方法選擇 采用自然冷卻的方法最為簡單,但冷卻時間較長。采用強制氣流冷卻,必須嚴格控制強制氣流的干燥度。否則吸附劑在吹冷過程中會因吸濕而影響吸附干燥器的干燥效果。 (二)變溫吸附干燥器的工藝計算 吸附干燥器的工藝計算可根據氣體的處理量、初始含水量、氣體要求的干燥程度和所選用的吸附劑的吸附容量進行計算,求出所需吸附劑的用量,再確定吸附干燥器結構尺寸。 1.吸附劑動態吸附量 吸附劑的吸附容量值,嚴格來說,應在動態條件下試驗測得吸附轉效值。 如圖7-22所示采用吸附柱長l000毫米入口氣體溫度為25℃,氣體相對濕度為10%,氣體線速度為0.5m/s。試驗測得5A分子篩吸附轉效點的吸附量為15%,氣體干燥度為露點-96℃。硅膠的吸附轉效點吸附量為8%,氣體干燥度露點-68℃。活性氧化鋁的吸附轉效點吸附量為12%,氣體干燥度據點-75℃。

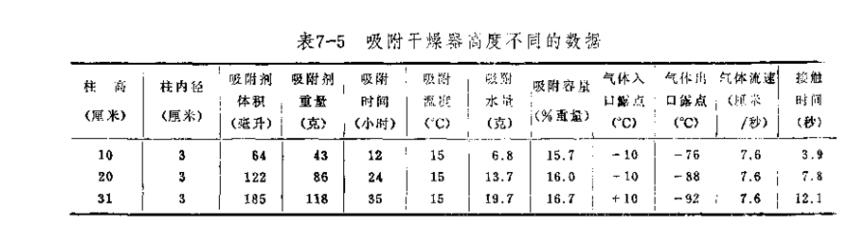

吸附劑的動態吸附量和氣體干燥度,與下列因素有關: 1)與吸附劑床層高度有關(更確切地說,應和氣體與吸附劑接觸時間或空間、速度有關)。表7-5列出吸附干燥器高度不同時的數據,由表可知,隨著吸附柱高度增加,氣體與吸附劑接觸時間增加,吸附容量的變化不大,氣體干燥度有比較明顯的提高。

表7-5所得數據的試驗條件是吸附劑柱高16cm,內徑2cm,溫度15℃,采用的吸附劑為5A分于篩28g(37.5ml),氣體速度3.8cm/s。 3)與吸附溫度有關。表7-7列出吸附溫度不同時的數據,其試驗條件是吸附劑柱高16cm,內徑2cm,吸附劑采用5A分子篩28g(37.5ml),入口氣體的露點10℃,氣體速度3.8cm/s。

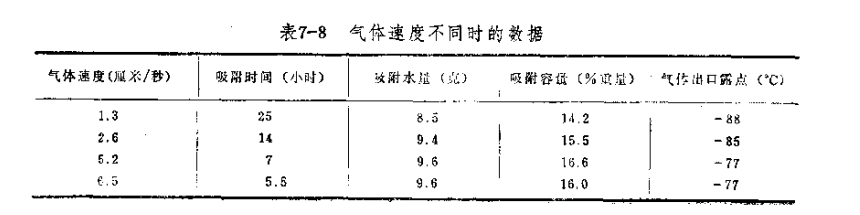

由表7-7可訊吸附溫度降低有利于吸附容量的增加。 4)與氣體速度有關。表7-8為氣體速度不同時通過試驗所得的數據。試驗的條件是吸附劑拄高14cm,內徑3cm,溫度50℃,吸附劑采用分子篩60克(74毫升),入口氣體露點13℃。

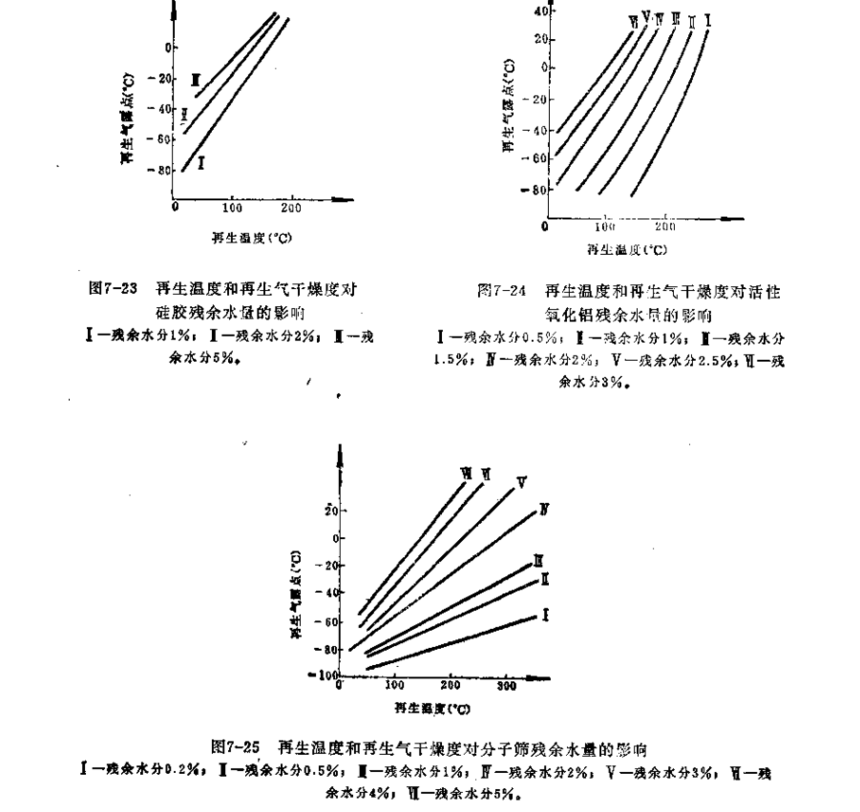

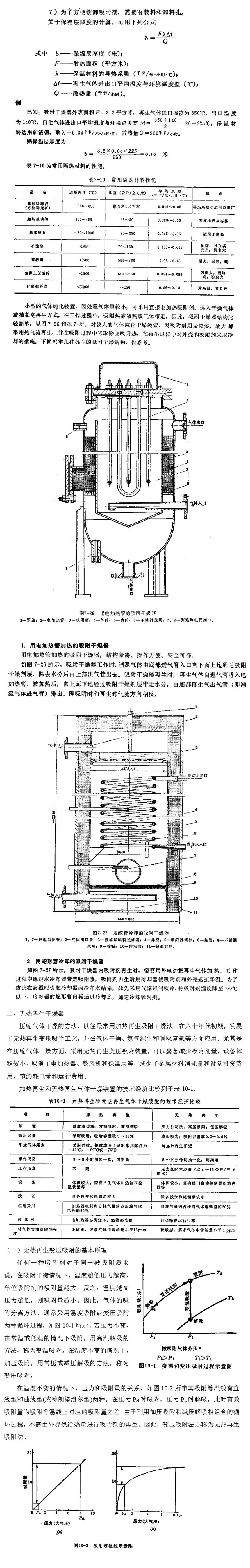

由表7-8可知,氣體速度越小,氣體干燥度高。 5)與吸附劑再生程度有關。吸附劑的再生程度,主要決定于再生氣體的干燥度和再生溫度。如圖7-23~圖7-25所示。 由圖7-23~圖7-25可見,再生溫度高有利于再生完全但溫度過高,容易給操作帶來困難使吸附劑使用壽命縮短,甚至燒壞。如果再生氣體的露點低,也有利于再生的完全性,并可降低再生溫度。吸附劑再生越完全,殘余水分含量越低。氣體干燥度越高.如分子篩完全再全,殘余水含量達到0%,0℃時,水汽的平衡分壓力1.74×10-5毫米汞拄,氣體的露點可達-96℃。

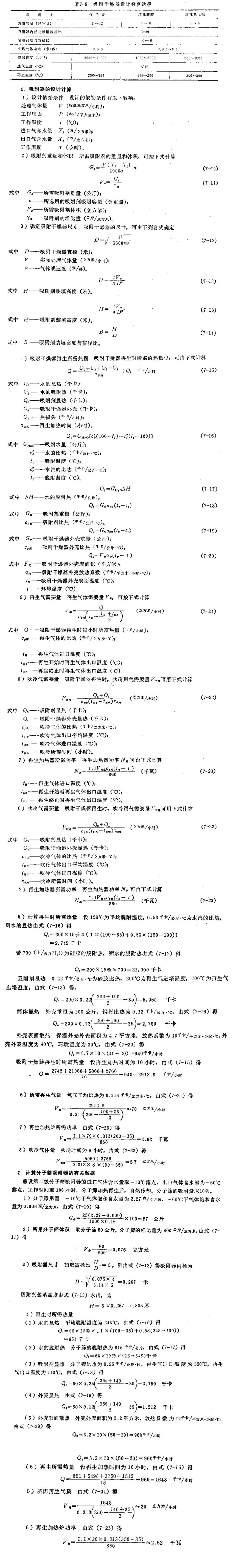

吸附干燥器在常壓操作情況下,工藝計算的數據選擇,可參考表7-9。

(三)變溫吸附干燥器的結構設討 吸附干燥器的結構與催化反應器的結構相仿。根據具體要求應考慮下列各點: 1)由于吸附劑顆粒較小塔內吸附劑床層的上、下宜裝篩板和襯填不銹鋼絲網; 2)為了防止氣體夾帶吸附劑粉塵,在塔的頂部氣體出口處裝填玻璃球等填料,或設置過濾器; 3)在塔內需設置測溫管,測定吸附干燥器在工作和再生時的溫度,以制訂合理的操作規程; 4)由于吸附劑吸附水分時會放出大量吸附熱,故需設置水冷卻管將熱量帶走,可能保持等溫吸附; 5)塔外壁需有保溫層,以減少再生加熱時散熱損失; 6)吸附干燥器再生加熱元件可以直接安裝在吸附干燥器內,也可以另外附設再生加熱器。

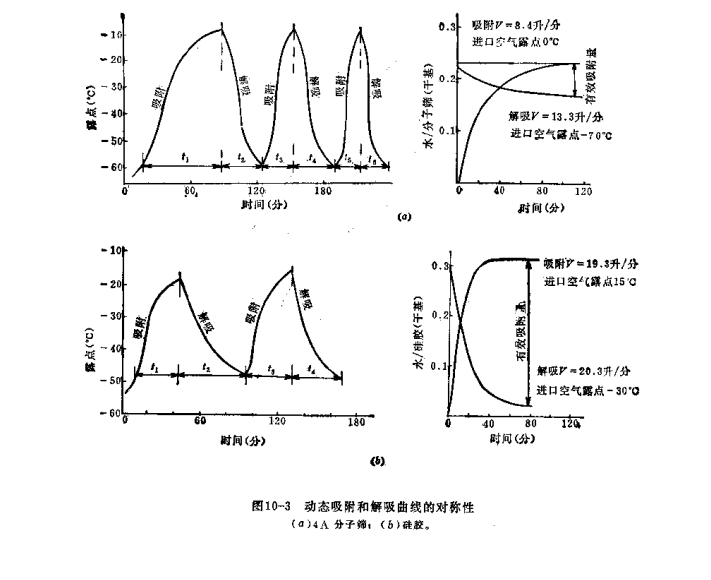

圖10-3表示在常溫下動態吸附和解吸周期的對稱性。根據試驗所得在常溫下把含有水分的氣體通過吸附劑,使吸附劑逐漸吸附水分達到飽和狀態再將干燥氣體通過吸附劑,使吸附劑水分逐漸解吸達到再生。如果氣流速度相等,在循環過程的初期,吸附和解吸的周期并不相等。但是,經過反復進行吸附和解吸過程,兩者的周期逐漸趨于相等。

為了實現壓縮氣體吸附干燥的無熱再生,還需遵循以下的基本原則: 1)在變壓吸附過程中,再生氣與原料氣的實際體積比等于1時,再生氣的出口最高露點等于原料氣的入口露點。因此,為了獲得純產品,必需在每個循環中,使吸附床內各點的實際逆向沖洗氣體積都超過實際原料氣體積,即再生氣與原料氣的實際體積比應大于1。此時,再生氣的出口露點就能低于原料氣的入口露點。如果再生氣與原料氣的實際體積比小于1,吸附劑再生就不完全,氣體干燥的效果就差。 根據此原則,變壓吸附所需再生氣的最小消耗量可由下式計算:

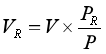

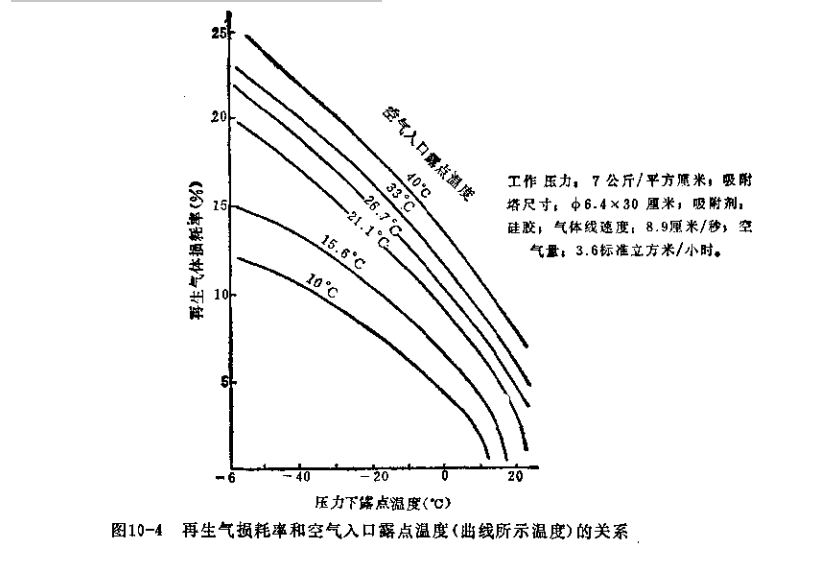

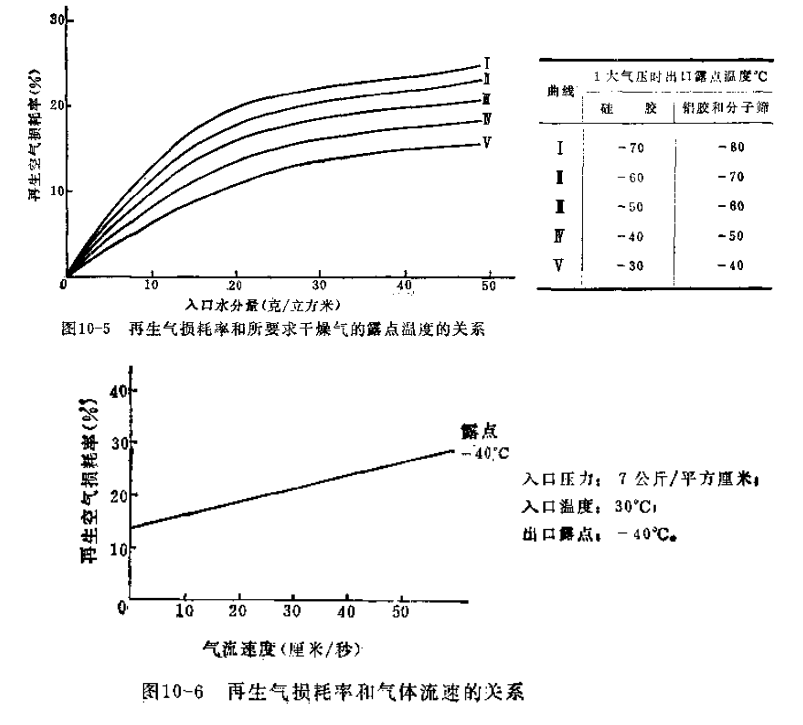

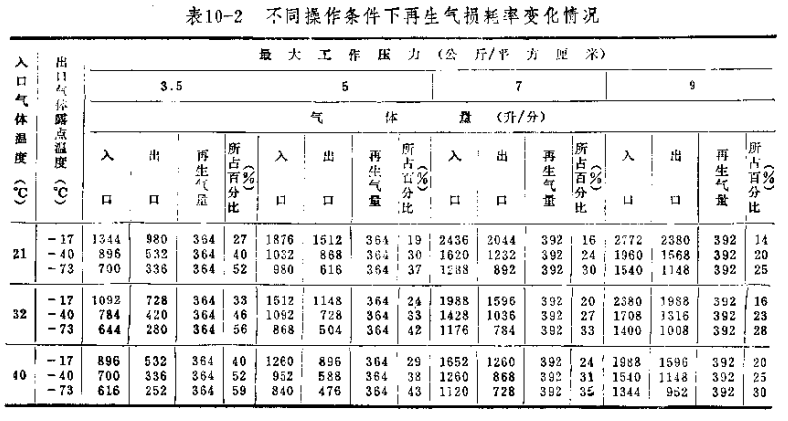

式中 VR——再生氣消耗量(m3/min); V ——原料氣處理量(m3/min); PR——再生壓力(MPa); P ——吸附壓力(MPa)。 由上式可見.吸附壓力越高,解吸壓力越低,再生氣損耗越少。如果降低原料空氣的入口溫度和含水量,也可以減少再生氣損耗率,見圖10-4所示。如要求的所得的干燥氣的露點越低,則所得的再生氣損耗量超高,如圖10-5所示。另外,氣體的流速增高,再生氣損耗率也相應提高,如圖10-6所示。在不同操作的條件下,再生氣損耗率的變化情況,列于表10-2。

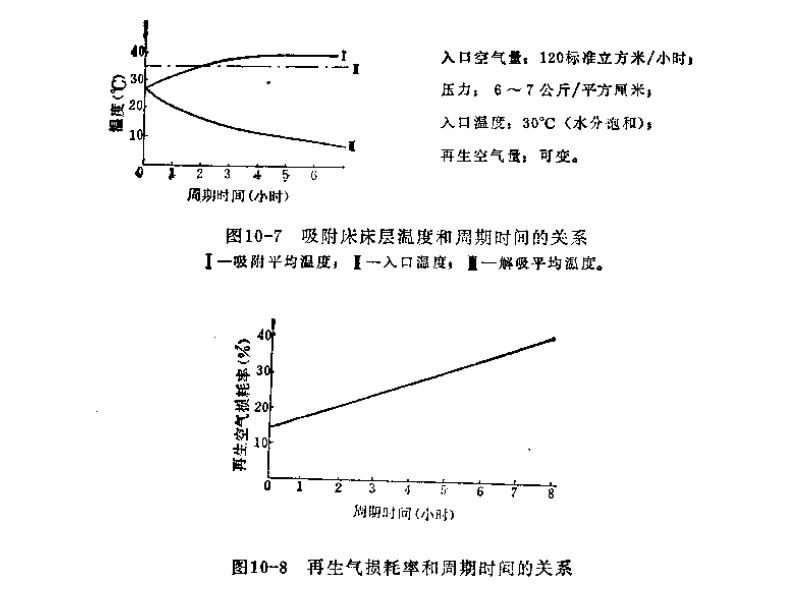

2)在變壓吸附過程中,循環周期要短,吸附量要少,盡量使吸附熱能用于脫附過程。因為在吸附過程中放出熱量,在脫附過程中吸收熱量。吸附劑每吸附1公斤水分所放出(或吸收)的熱量為:硅膠760千卡、鋁膠721千卡、分子篩915千卡。為了使吸附劑在吸附時所放出的熱量貯藏在吸附劑上,應盡量避免熱量被氣體帶走和通過器壁向周圍散失。所以,必須縮短吸附干燥器的工作時間,當吸附劑稍有溫升時,立即切換投入再生。嚴格控制和適當縮短干燥器的操作周期,有效地利用吸附熱,使吸附床起著高熱容量的熱飛輪作用,是無熱再生的必要條件。否則隨著操作周期延長,氣體帶走的熱量增多,必然會使再生氣體損耗量增加。圖10-7表示吸附床床層溫度與周期時間的關系。當周期時間在10分鐘以內,吸附床溫度差約2℃,周期時間為60分鐘,則溫差約10℃。圖10-8表示再生氣損耗率和周期時間的關系。

(二)無熱再生干燥工藝 在無熱再生氣體干燥裝置中常用的吸附劑有硅膠、鋁膠和分子篩等。在變壓吸附裝置中,吸附劑由于受到長期頻繁切換所造成的壓力沖擊很易引起破碎,故必須有相當的機械強度。因此,在都能達到相同干燥深度的情況下,常選用強度較好的鋁膠作為吸附劑。

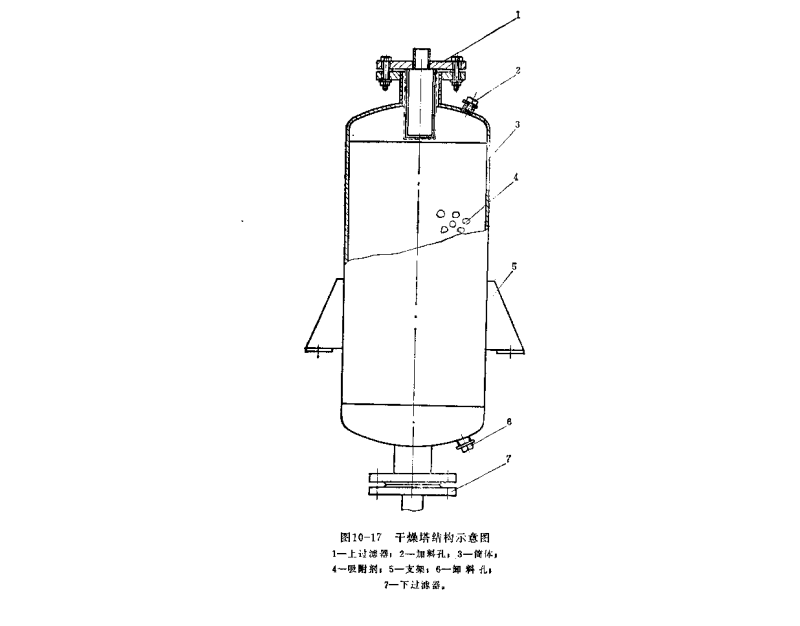

四)干燥塔 干燥塔一般可按受壓筒體(圓筒)設計。筒體應盡量減少內件和無用空間(如入口均壓室,分配器和出口集合室等)。 干燥塔的進、出口,宜設計在干燥塔的頂部并應安裝有過濾器。干燥塔的上、下位置應有吸附劑充填口和卸料口。吸附劑的裝填應盡可能緊密壓實,為了減少氣流反復沖擊所造成的機械磨損,可設計專門的壓緊裝置。 典型的干燥塔結構,如圖10-17所示。

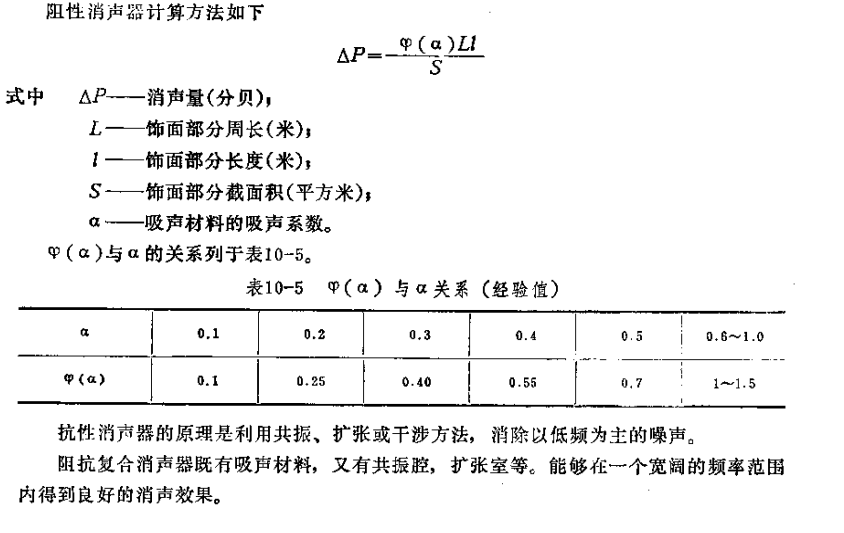

三、消聲器 因為干燥塔由工作階段切換為再生階段時突然降壓,釋放出大量帶壓氣體。根據干燥裝置規模的大小產生不同程度的噪聲,噪聲嚴重時可達125分貝。此外,干燥塔再生時,正常的廢氣排空的噪聲亦約達100分貝。因此,在干燥裝置的排氣口,必須安裝專門的消聲器。 常見的消聲器有阻性消聲器,抵抗性消聲器和阻抗復合消聲器等。 阻性消聲器是用吸聲材料,以消除高頻噪聲為主。各種吸聲材料的吸聲系數列于表10-4。

上一篇壓縮空氣干燥機常識問答下一篇冷干機為什么要維護保養 |